|

联系方式 联系人:赵华 座 机:0951-8979316 手 机:13995473150 |

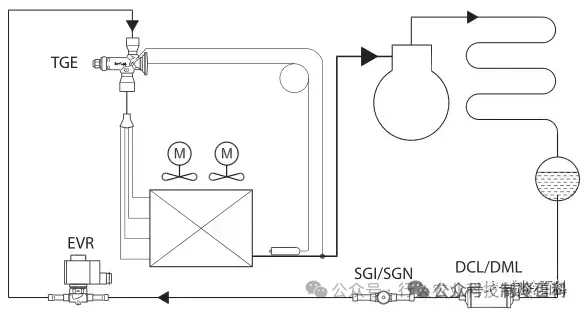

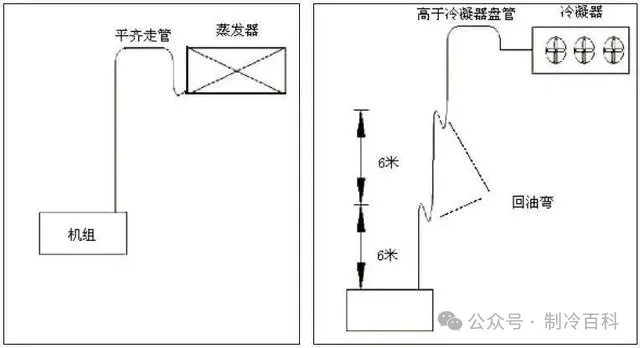

老师傅分享制冷系统维保与施工设计心得发表时间:2024-05-19 09:39 本文是一份关于制冷系统维护与设计优化的指南,旨在通过一系列措施提高系统效率,减少能耗,延长设备寿命。下面是对文中各点的详细说明。 1. 及时除霜 蒸发器是制冷系统中的关键组件,负责吸收热量使制冷剂蒸发。当蒸发器外表面结霜,霜层会形成额外的隔热层,显著增加热阻。每增加1.5毫米的霜层,会导致冷凝温度上升约2.8度,能耗随之增加约10%。因此,定期除霜对于维持系统高效运行至关重要。 2. 定期除垢 冷凝器负责释放制冷过程中积累的热量。当其表面结垢,如水垢积累达1.5毫米,会导致冷凝温度上升约2.5度,系统能耗增加约9.7%。定期清洁冷凝器可有效避免此类效率损失。 3. 管路设计与回油顺畅 管路设计应确保制冷剂和润滑油能够顺畅循环。冷凝器中存留的油膜或蒸发器内增加的油膜都会显著影响效率,分别导致冷凝温度上升、制冷量降低和能耗增加。保持管路设计合理,有助于回油顺畅,减少能耗。  4. 关注不凝性气体 系统中混入空气等不凝性气体,会占据一定的体积分数,其分压力达到0.196MPa,增加压缩功,导致能耗增加约18%,同时制冷量降低约8%。定期排空系统中的不凝性气体是必要的维护操作。 5. 冷凝压力与蒸发压力的影响 冷凝压力上升或蒸发压力降低均会直接影响制冷效率。前者会使冷冻能力降低7-10%,后者则降低4-5%左右。维持适宜的压力条件对于系统性能至关重要。 6. 简化配管设计 采用直线式配管可以减少压力损失和冷媒泄漏风险。弯管设计时曲率半径应足够大,以减少阻力。弯管的曲率半径要在管径的4倍以上,管道接口、阀门和直管相比压力损失更大,也容易产生冷媒泄漏,尽量少用。 7. 氮气焊接 焊接时使用氮气保护可以避免氧化皮生成,保证焊接质量,减少后续维护成本,用氮气吹(流量0.05m3/h),否则容易出现氧化皮等杂质。 8. 管道倾斜度与回油 确保水平管有一定的倾斜度,帮助油顺利返回压缩机,避免油滞留影响效率。至少有1/200~1/250 的倾斜度,使回油良好。冷媒配管中不必要的U型管或者通止管尽量不要设置,冷冻机油容易滞溜。 9. 吸入管道的设计 确保冷媒气体有足够的流速以携带油滴回流,同时控制噪音和总压力损失,保持系统高效稳定。要确保冷媒气体流速,以使其中混入的油能确实回到压缩机中(横行管3.8m/s 以上,竖行管7.6m/s 以上)。把速度限制在不产生噪音的程度以内(一般在20m/s 以下)。吸入管产生的总压力损失不超过换算为标准饱和温度下1度所对应的压力。  10、Y形接头优选原则 鉴于气体与油倾向于直线流动,建议在两种流体交汇处采用Y形接头,而非T形接头,以促进更顺畅的流体合并。 11、排气管竖向延伸处理 若排气管道垂直部分长度超过6米,应在接近压缩机的管道段设置回油弯,并按每6米间距重复设置,以持续保障油液顺畅回流。 12、吸入管垂直布局与U形管设计 为确保冷冻机油有效回流至压缩机,垂直布置的吸入管需配置U形管。此时,应力求减小管路的水平与垂直长度,以最小化油液滞留风险。 13、蒸发器高位布置 当蒸发器位于制冷压缩机上方且高差不超过6米时,蒸发器顶部应增设倒U形弯,以防停机时液体回流至压缩机,从而规避液击风险。 14、蒸发器低位布置 若蒸发器置于压缩机下方且高差不超20米,对于较长的吸入管,每隔6米设置U形回油弯以促进油液回流。 15、排气管道的坡度设定 排气管道的水平段应具备至少1/100的向下坡度指向冷凝器,以阻止油液逆流至压缩机顶端。 16、冷凝器高位布局 冷凝器高于压缩机时,总高差不宜超过25米,螺杆机组更严格,限制在15米内,并在10米间隔内安装U型回油弯和逆向回油弯。 17、冷凝器与压缩机平面对齐 即便二者不在同一房间,只要位于同一平面,也需配置U型回油弯和逆向回油弯以保障系统效能。 18、冷凝器低位布置 常规情况下,冷凝器与压缩机同平面安装以防止气泡产生,特殊布局时高差需控制在3米内。 |